号外:石油から電気へ、化学産業大転換

衣料品に使われる合成繊維やさまざまなプラスティックは主に石油から作られていて、石油化学製品と呼ばれています。製造過程の化学反応は高温・高圧条件で行われるため、化石燃料を燃やして高い温度と圧力を得ています。また原料が石油ですから、廃棄(焼却)されればCO2を排出します。カーボンニュートラルを実現するために、石油化学製品の原料と製造工程を全面的に見直す開発が進められています。化学反応の電化がカギを握ると言われています。

2022年2月17日付け日本経済新聞電子版に掲載された記事より、

”化学製品の製造に再生可能エネルギーを本格的に活用する動きが広がってきた。現在は天然ガスや石油を燃やして高い温度と圧力にする必要があり、地球温暖化を招くCO2を大量に出す。温暖化ガス排出を実質ゼロにするカーボンニュートラルへの対応が迫られており、化学反応の電化がカギを握る。”

”プラスティックや合成繊維など化学製品の多くは、エチレンやプロピレンから合成される。エチレンとプロピレンはナフサ(粗製ガソリン)や天然ガス成分のエタンを摂氏750~850度に熱して分解させることで得る。オランダのユトレヒト大学によると、ナフサを1トン分解する際に出るCO2は1.8~2.0トン、エタンでは1.0~1.2トンになる。エチレンとプロピレンの製造に伴うCO2排出量は、欧州や日本では化学産業全体の2~3割を占めるという。”

”エチレンとプロピレン製造の大幅な脱炭素化に独BASF、米ダウの2つのグループが挑む。BASFは工業ガス大手の英リンデやサウジアラビアのサウジ基礎産業公社(SABIC)と組み、ダウは英シェルと共同で、電気加熱式の製造技術を開発した。いずれも、再生可能エネルギー(電力)の使用を前提としており、BASFによるとCO2を最大で9割減らせるという。”

“BASFなどは独南西部ルートヴィヒスハーフェンにある世界最大級の石油化学コンビナートに実証設備を建設する。2023年に稼働し、2020年代後半までの確立を目指す。既存設備の改修を進める計画で、競合他社にも技術をライセンス供与する。必要な再生可能エネルギー電力をまかなうため、独電力大手RWEが北海に建設する大規模な洋上風力発電所から調達する。ダウとシェルは2025年に実証設備を稼働させる計画だ。製造に必要な温度を下げるため、電気を高効率で熱に変換する技術の開発にも取り組む。オランダ政府の支援を受けており、同国内のコンビナートへの導入が見込まれる。2030年代の本格普及を目指す。”

”多くの化学製品は石油や天然ガスから得た原料をもとに、非常に高い圧力と温度で反応させてつくる。高温・高圧にするために大量の化石燃料を燃やす必要があり、大量のCO2を出す。脱炭素の有力な手段が製造工程の電化だ。独エネルギー大手のシーメンス・エナジーや仏プラント会社のテクニップエナジーズは、高速モーターやタービンによる新しい製造技術を開発した。ナフサを猛烈な速さでかき回し、発生した熱によってエチレンやプロピレンを得る。エネルギー大手の仏トタルエネジーズやスペインのレブソル、英BPなどと協力し、2023年にも実証試験を始める計画だ。”

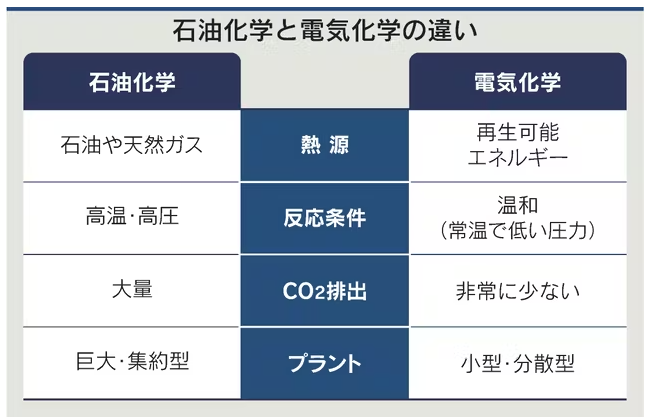

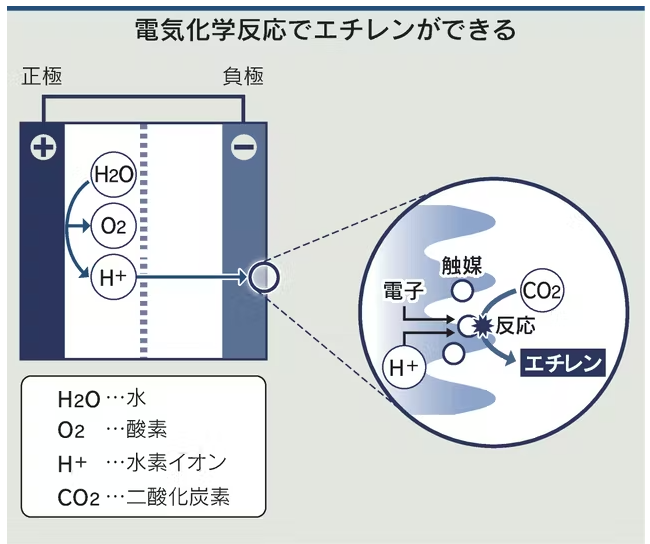

”製造の根幹となる化学反応を電化する技術の開発も加速している。化学反応は分子から電子を奪ったり、与えたりすることで起こせる。電気によって反応を制御する手法は「電気化学」と呼ばれる。石油化学よりも速度は落ちる半面、低い温度と圧力でも反応が進むため、CO2排出を減らしやすい。化学反応を促す触媒と組み合わせることでCO2の資源化も見通せるようになった。”

”東京大学の杉山正和教授や千代田化工建設、宇部興産などはCO2からエチレンを電気化学の手法でつくる技術を開発した。政府の大型プロジェクト「ムーンショット型研究開発事業」に採択され、実用化のための技術開発に取り組む。開発には、古河電気工業や清水建設、大阪大学、理化学研究所が加わる。大気や排ガス中のCO2を回収して濃縮。銅を主成分とする触媒を負極に組み込み、水素イオンとCO2を反応させることでエチレンを得る。流した電気の5~6割が反応に使われ、できた物質の半分ほどがエチレンだったことを確かめた。まだ基礎的な成果だが、2026年度まで反応効率の向上や触媒の長寿命化などの技術開発に取り組む。2027年度ごろには、年産10トン規模の実証生産を始める計画だ。”

”東芝は化学原料となる一酸化炭素(CO)をCO2からつくる技術の大規模化に成功した。電極に発生する熱によって効率が落ちる問題に対し、電極の形状を工夫して冷却効率を高めた。4平方センチメートルだった電極面積を100~400平方センチメートルに広げられ、200枚の積層も視野に入れる。COに変換する速度は約60倍になった。1日にCO2を200トンほど出すごみ焼却場なら、バスケットコート5つ分に当たる2000平方メートル程度の面積の敷地で処理が可能という。COを水素と混合すれば、化学品原料のメタノールやジェット燃料などを合成できる。石油由来と比べてCO2を約8割減らせるという。環境省の支援で改良を進め、2025年度の実用化を目指す。”

”20世紀の科学は「高温・高圧」を大前提にしていた。分解や合成といった化学反応が進みやすく、量産に適しているからだ。現在の化学は巨大なプラントを建設し、天然ガスや石油、石炭を大量に消費することで成り立っている。どうしてもCO2を大量に排出する。21世紀に入って地球温暖化への対応が急務となるなか、化学を支えた基盤技術は大きな転換点を迎えている。化石燃料の使用を大幅に減らすには、原料や熱源の脱炭素化が欠かせない。電気化学への対応は有力な手段として浮上してきた。”

”多くの化学製品は炭素と酸素、水素、窒素でできている。窒素は大気中に多く存在し、水素や酸素は水、炭素は排ガスのCO2からまかなえる。排ガスや空気、水を原料にしてプラスティックや合成繊維、医薬品などをつくることは技術的に可能だ。電気化学が普及するには、安価な再生可能エネルギー電力の普及がカギを握る。石油化学並みの価格競争力を持つには、再生可能エネルギー発電のコストが1キロワット時あたり5円以下になることが目安で、2~3円が望ましいとされる。国際再生可能エネルギー機関によると、欧州や中国では洋上風力発電のコストは2030年に同5円を切り、2050年には同3円を下回り、競合は可能と見込まれている。日本政府が掲げる目標は洋上風力発電で2030~35年に同8~9円と高い。技術革新だけでなく、規制緩和などの政策誘導により、コストを一層下げる努力が必要だ。また石油化学と違い、規模が大きくなったからといってコスト削減が進むわけではない。消費地の近くで必要な量を生産するといった分散型の工場が適していると言われている。”