伊藤忠や丸紅「古着から生地」で循環型アパレル

2020年7月7日付け日本経済新聞電子版に掲載された記事より、

“伊藤忠商事と丸紅がそれぞれ、新たな衣料品リサイクルに乗り出している。回収した古着を分解し、再び生地に仕立てる。ペットボトルを繊維にするリサイクルは普及しているが、繊維から繊維へは世界でも珍しい。消費者の環境意識が高まるなか、大量生産と大量廃棄というアパレルの構造問題に一石を投じる。”

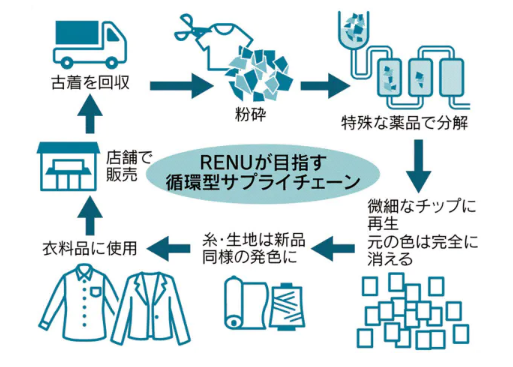

“アパレル世界大手のH&M(スウェーデン)が展開するドレスなどのコレクション「コンシャス・エクスクルーシヴ」は、回収した衣料品を原料とした生地を使う商品をそろえた、世界でも珍しい取り組みだ。この生地を伊藤忠が供給している。プロジェクト名は「RENU(レニュー)」で、ノウハウを持つ中国の繊維企業と提携した。この企業は技術力は高いがマーケティングが弱く、販路が限られていた。伊藤忠は自社が持つ色などのトレンド情報や販路を活用し、H&Mのような世界的ブランドとの契約を実現した。”

“ポリエステルのリサイクルは、使用済みのペットボトルを原料にするのが一般的だ。衣料品は綿の混合なども多く、ポリエステルだけを取り出すのが難しい。RENUではポリエステルを含む古着や生産時に出る端切れ生地を回収し、粉砕する。さらに独自配合した薬品でポリエステルを溶かし、チップと呼ぶ微細な粒子に分解して取り出す技術を確立。効率よく大量生産できるようになった。チップにする段階で、再生前につけられていた色は完全に落ちる。このチップをつなぎ合わせて糸、さらに生地にする。新品のポリエステル同様に好きな色に染められ、衣料品をリサイクルした生地だとは分からないという。”

“H&Mのほか、アダストリアとハンティングワールドにも生地の供給を始めた。伊藤忠は「衣料品から衣料品を生むサステイナブルな循環を定着させたい」としている。繊維の業界団体、テキスタイル・エクスチェンジによると世界の繊維生産は1億トンを超え、その半分をポリエステルが占める。これを再利用できれば、理論的には生地の半分はリサイクルで済む。”

“丸紅も古着からリサイクルした衣料品の販売を2021年をメドに始める。昨夏、古着を生地の原料に戻す技術を持つ米タイトン・バイオサイエンス(バージニア州)に約10億円を出資した。タイトン社が作る生地を衣料品に仕立て、世界のアパレル企業に販売する。タイトンは細かく粉砕した古着を高温・高圧の水に入れて溶かす。「加水分解」と呼ばれる技術だ。素材毎に分解される圧力や温度が違い、条件を調整することで、混合素材の服からポリエステル原料と、綿の主成分であるセルロース素材をそれぞれ取り出せる。これまで複数の素材が混ざった衣料品をリサイクルすることは難しかったが、無駄なく利用できるようになる。大手アパレルでの取り扱いを目指し、複数の企業と交渉に着手している。”

丸紅/タイトンの取り組みの詳細(技術内容等)については、

<大手商社の環境配慮型繊維素材開発>の項を参照してください。

“衣料品で環境に配慮した取り組みが広がる背景には、ESG(環境・社会・企業統治)投資で機関投資家の見る目が一段と厳しくなっていることがある。H&Mは果物の葉や皮の廃棄物を加工した素材の活用を進めている。2018年時点で広義のリサイクル素材を使った衣料品は全体の6割を占めるが、2030年までに全ての衣料品に広げる方針だ。”

“伊藤忠や丸紅が取り組む繊維レベルでのリサイクルは先端的な取り組みだが、生産コストは新品に比べて高い。H&Mのように、コストは割高でも環境を重視するメッセージを発信し、魅力ある商品として販売できるパートナーをどれだけ開拓できるかがカギになる。また、古着の回収ボックスなどを設けているアパレルは世界でも少ない。業界全体で効率の良いサプライチェーンを整える必要がある。”

縫製工場からでる端切れ生地を再生原料として使用する場合は、特に縫製工場が多く所在する中国であれば、かなり安定的に原料調達できるのではないかと思います。RENUの場合もタイトンの場合も、いったん市場に供給された衣料品(古着)を原料とする場合は、古着を回収して、分解できない部材(ボタン、ホックやファスナーなど)を分別するシステムが必要になります。この点は他の衣料品リサイクル方法と同様ですが、実はこれは結構厄介な仕事です。再生される繊維粗原料の品質安定やコストを考えると、どれだけ安定的に再生原料を調達し、どれだけ安定的に分解設備を稼働させるかがポイントになると考えられます。

また再生されるのは繊維粗原料ですから、それを糸にし、生地にし、縫製品にする通常の繊維生産システムとの連動が必要です。伊藤忠も丸紅も繊維の取り扱いが多い大手商社ですから、それぞれの幅広いネットワークのなかで、パートナーを募ってゆくのだと思います。もともと両社はOEMでのアパレル生産を多く手掛けていますから、顧客(縫製工場やアパレル企業)とタイアップすることで再生原料を効率よく調達し、RENUやタイトンの技術を活用して繊維粗原料に戻し、そしてそれを再度衣料品に加工する商流を構築することは可能だと思います。それがうまく安定的の稼働できれば、資源再生循環型のアパレル・ビジネスを実現できます。両社の、これからの事業拡大を楽しみにしています。