牧場まで遡るファーストリテイリング②

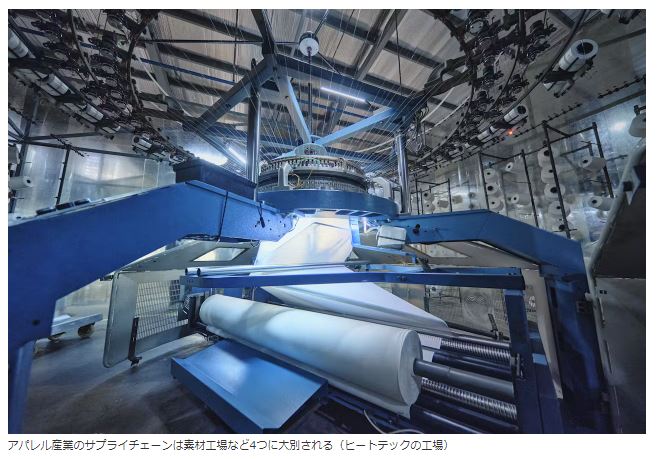

“ファストリが人手などのコストをかけて自前の管理にこだわるのは、人権や環境対策のためだけではない。事業の強みに直結するからだ。「サプライチェーンの集約が素材の品質の安定と調達コストの削減につながる。生産背景の透明化と質向上の相乗効果でやっていく」。生産管理を担当する指吸雅弘グループ執行役員は強調する。牧場や農場を指定して原料を調達する最大のメリットは品質向上にある。アパレル業界では一般的に、原価の7~8割は原材料が占めるとされる。「原料がよくないと、加工などでいくら化粧してもいい商品にはならない」(指吸氏)。冬向け商品の「エクストラファインメリノ」は羊毛の中でも上質とされるメリノウールを使用。19.5マイクロン以下の極細繊維を大手取引先から大量調達し、原料にこだわることで高品質と低価格につなげている。リサイクル素材の調達では、リサイクルチップの製造業者と直接交渉。品質の規格も指定することで、ヒートテックやエアリズムといった主力商品で機能性を維持しながら、リサイクル素材の比率を高めている。原料の質を高められれば、品質の割に低価格という強みをさらに磨き上げられる。”

“「この商品が今売れているから、優先的に作ってもらえないか」「Tシャツ向けに調達した生地だが、需給をみてポロシャツにしてもらえないか」。ファストリの生産部が常駐する縫製工場では、こうしたやり取りが日常的にされている。ユニクロなどファストリの全世界の店舗の売れ行きは週次で管理され、すぐに生産計画に反映。生産担当者は需給のデータをもとに、各工場と生産の調整に動くのだ。自前の供給網管理は生産の調整にも生き、「無駄なものを作らない」「売りながら作る」を実現。原料から商品化までの発注を緻密に制御する方針が、14%(2023年8月期)という高い利益率につながっている。”

“供給網管理の次の段階で目指すのが「適地生産」だ。店舗がある消費国で原料の調達や織布、縫製を手掛けることで、商品が店頭に並ぶまでのリードタイムを短縮する。「例えば、インドで売る分をインドで作れば、他国で作るよりも1ヶ月ほど輸送の時間を短くできる。販売の機会損失を最小にする」(指吸氏)。今後は、地域ごとに供給網を再構築する方針で、製造と販売の連動を目指す。2023年時点で、インドネシア事業とベトナム事業は現地での生産比率が5割を超えた。今後はインドでも、現地生産比率を高める方針だ。実は、適地生産の方針ですでに製造拠点を作っているのがインディテックスだ。2022年時点で、衣料品の縫製や染色、仕上げを手がける工場の約5割が、スペインやポルトガル、モロッコなどの国にある。ZARAの主力市場である欧州に近く、商品を機敏に店舗に配送する体制を整えている。”

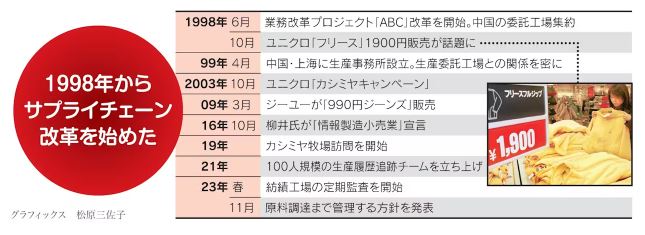

“今回のサプライチェーンの改革は、ファストリが20年以上取り組んできたSPAモデルの集大成になる。1998年に「オール・ベター・チェンジ(ABC)改革」と呼ぶ取り組みを始めたファストリは、それまで140社近くあった中国の委託生産工場を40社程度まで絞った。1社あたりの生産量が増えたことで、素材と縫製の品質を高めた。1999年には上海に生産事務所を設立し、供給網を管理する体制を整え始めた。目指したのは「企画から製造、物流、販売まで自社でコントロール」(柳井正会長兼社長)するビジネスモデルだ。”